2025-06-12

在现代机械制造与自动化领域,高精度传动技术是实现精密加工、精准控制的关键所在,而滚珠丝杆无疑是其中的佼佼者。它以其独特的结构和卓越的性能,为各类机械设备的高效、精准运行提供了坚实保障,成为工业生产中不可或缺的重要部件。

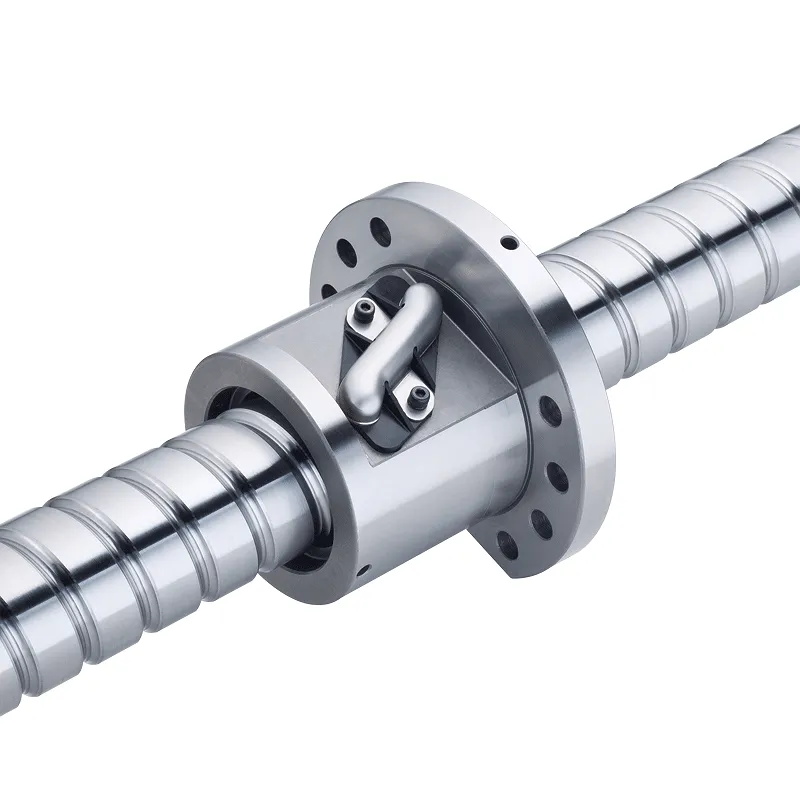

滚珠丝杆的核心结构由丝杆、螺母和滚珠组成。丝杆是带有螺旋槽的圆柱形部件,螺母则是与之相匹配的内螺纹部件,而滚珠则在丝杆和螺母之间滚动,起到传动和降低摩擦的作用。这种结构设计巧妙地将滑动摩擦转变为滚动摩擦,大大减少了能量损耗,提高了传动效率。相比传统的滑动丝杆,滚珠丝杆的传动效率可以达到 90%以上,这意味着在相同的输入功率下,滚珠丝杆能够输出更大的有效功率,显著提升了机械系统的整体性能。

高精度传动的关键在于滚珠丝杆的制造精度。从材料选择到加工工艺,每一个环节都必须严格把控。高质量的钢材是制造滚珠丝杆的基础,它需要具备高强度、高硬度和良好的耐磨性,以确保丝杆和螺母在长期使用过程中不会发生变形或磨损。在加工过程中,精密的磨削技术是保证滚珠丝杆精度的核心。丝杆的螺纹槽和螺母的内螺纹都需要经过高精度的磨削加工,其螺距误差、牙型误差等精度指标必须控制在极小的范围内。例如,对于高精度的滚珠丝杆,其螺距误差通常可以控制在微米级别,这使得滚珠丝杆在传动过程中能够实现极高的定位精度,满足精密加工和自动化设备对位置控制的严格要求。

滚珠丝杆的预紧技术也是实现高精度传动的重要手段。通过对滚珠丝杆施加适当的预紧力,可以消除丝杆和螺母之间的间隙,提高传动的刚性和稳定性。预紧力的大小需要根据具体的应用场景和负载情况进行精确计算和调整。合适的预紧力不仅可以有效减少传动过程中的反向间隙,还能提高滚珠丝杆的抗振性能,使其在高速运转或频繁启停的工况下仍能保持稳定的传动精度。

在实际应用中,滚珠丝杆广泛应用于数控机床、机器人、航空航天设备等领域。在数控机床中,滚珠丝杆用于驱动刀具或工作台的进给运动,其高精度传动能够保证加工零件的尺寸精度和表面质量;在机器人关节的驱动系统中,滚珠丝杆可以实现精确的位置控制和力矩传递,使机器人的动作更加灵活、精准;在航空航天设备中,滚珠丝杆的高可靠性和高精度传动对于保障飞行器的飞行安全和任务执行至关重要。

然而,滚珠丝杆在使用过程中也需要进行适当的维护和保养。由于其滚动摩擦的特性,滚珠和丝杆螺母之间的接触应力较大,容易导致磨损。因此,定期对滚珠丝杆进行润滑、清洁和检查是必不可少的。合适的润滑可以减少滚珠丝杆的磨损,延长其使用寿命;清洁则可以防止灰尘和杂质进入滚珠丝杆内部,影响其传动精度;定期检查可以及时发现滚珠丝杆的磨损情况和潜在故障,提前进行维修或更换,确保机械设备的正常运行。

总之,滚珠丝杆以其高精度传动、高效率、高刚性等优点,在现代机械制造和自动化领域发挥着至关重要的作用。随着科技的不断进步,滚珠丝杆的制造工艺和性能也将不断提升,为实现更高精度、更高效能的机械传动提供更有力的支持,推动工业生产向更高水平发展。

TAG标签:滚珠丝杆

声明:本文来自投稿,不代表本站立场,如若转载,请注明出处:http://www.hiwinautech.com/news/show109.html 若本站的内容无意侵犯了贵司版权,请给我们来信,我们会及时处理和回复。

联系方式

协助选型+图纸+免费报价