2025-07-15

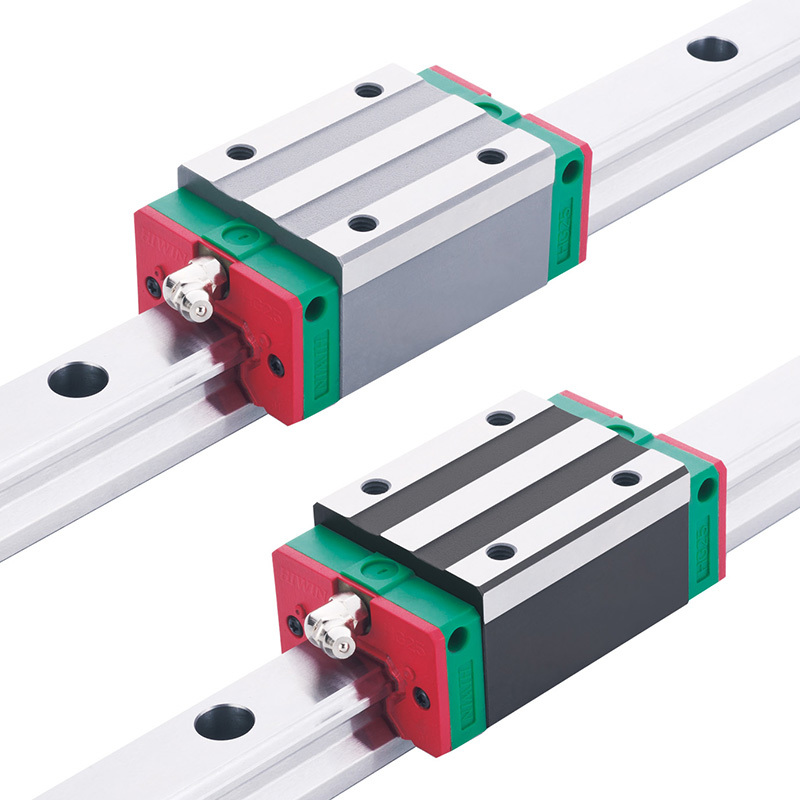

直线导轨作为精密机械运动的核心部件,其安装精度与维护质量直接影响设备的运行稳定性和使用寿命。无论是机床、自动化生产线还是精密仪器,遵循科学的安装流程与维护规范,才能充分发挥其导向精度高、摩擦系数小的优势。

安装前期的准备工作

安装前的准备是确保精度的基础。首先需检查导轨本体与安装面的平整度,用精密水平仪(精度 0.02mm/m)测量安装基准面,平面度误差需控制在 0.05mm/m 以内,超出时需通过研磨或垫片调整。导轨和滑块的清洁至关重要,需用无水酒精擦拭导轨表面及滑块滚道,去除防锈油和运输过程中附着的粉尘,避免杂质进入滚动体导致异常磨损。

工具选择需匹配精度要求,推荐使用扭矩扳手、百分表等专业工具,禁止用铁锤直接敲击导轨,必要时使用铜棒间接受力。对于成对安装的导轨,需提前检查两根导轨的平行度误差,确保在全长范围内不超过 0.1mm,否则会导致滑块运行阻力不均,加速导轨老化。

精准安装的操作规范

导轨固定需遵循 “分步预紧、逐步锁紧” 的原则。先将导轨轻轻放置在安装面,用手拧入定位螺栓(暂不拧紧),通过百分表调整导轨的直线度:将百分表固定在滑块上,沿导轨全长移动,调整导轨位置使指针波动不超过 0.03mm,确认直线度达标后,按对角线顺序逐步拧紧螺栓,拧紧扭矩需严格按规格执行(如 M6 螺栓推荐扭矩 8-10N?m),防止过紧导致导轨变形。

滑块安装时需注意受力平衡,避免单端受力导致滑块与导轨卡死。安装负载时,确保负载重心与滑块中心重合,偏心负载不得超过滑块额定动负荷的 30%。对于多滑块组合结构,需保证各滑块均匀受力,可通过调整垫片高度使各滑块接触压力一致,安装完成后手动推动滑块,感受运行阻力是否均匀,无卡滞或异响为合格。

日常维护的核心要点

润滑管理是维护的关键环节。根据使用环境选择适配润滑剂:常温环境选用锂基润滑脂(NLGI 2 级),高温环境(≤120℃)改用聚脲基润滑脂,高速运行(线速度>5m/s)时建议使用润滑油进行强制润滑。润滑周期按运行频率确定:每日运行时间<8 小时的设备,每两周补充一次润滑脂;24 小时连续运行的设备,每周需补充一次,注脂时缓慢挤压油枪,直至润滑脂从滑块两端溢出。

清洁防护需常态化进行。每日班前检查导轨表面是否有切削液、铁屑等污染物,可用毛刷或气枪清理,禁止用抹布直接擦拭(避免纤维残留)。在粉尘或潮湿环境中,需安装伸缩式防护罩,防护罩的拉伸长度应覆盖导轨全长,接口处采用密封设计,防止冷却液渗入滑块内部。

故障排查与寿命延长

定期检查是及时发现隐患的有效手段。每周观察滑块运行时是否有异常噪音(正常运行噪音应<65 分贝),用手触摸导轨表面,感受温度是否超过 40℃(环境温度以上),异常升温可能是润滑不足或安装偏差导致。每月用百分表复测导轨的直线度,若发现精度衰减超过 0.1mm,需重新调整安装位置。

常见故障的处理需精准对症:滑块运行卡顿多因滚道进入杂质,应立即拆卸滑块清洗滚道,更换损坏的滚珠;导轨表面出现划痕时,需判断深度,浅划痕可通过细砂纸(800 目以上)轻微打磨,深划痕则必须更换导轨,避免划伤扩大导致滑块报废。长期停用(超过 1 个月)的设备,需将滑块移动至导轨中间位置,涂抹防锈油并覆盖防尘罩,防止导轨锈蚀。

遵循以上安装与维护规范,可使直线导轨的使用寿命延长至设计值的 1.5 倍以上,同时保持 0.01mm 级的导向精度。对于高频率运行的生产设备,建议建立维护台账,记录每次润滑、检查的时间与状态,实现全生命周期的精准管理。

TAG标签:直线导轨

声明:本文来自投稿,不代表本站立场,如若转载,请注明出处:https://www.hiwinautech.com/news/show134.html 若本站的内容无意侵犯了贵司版权,请给我们来信,我们会及时处理和回复。

联系方式

协助选型+图纸+免费报价